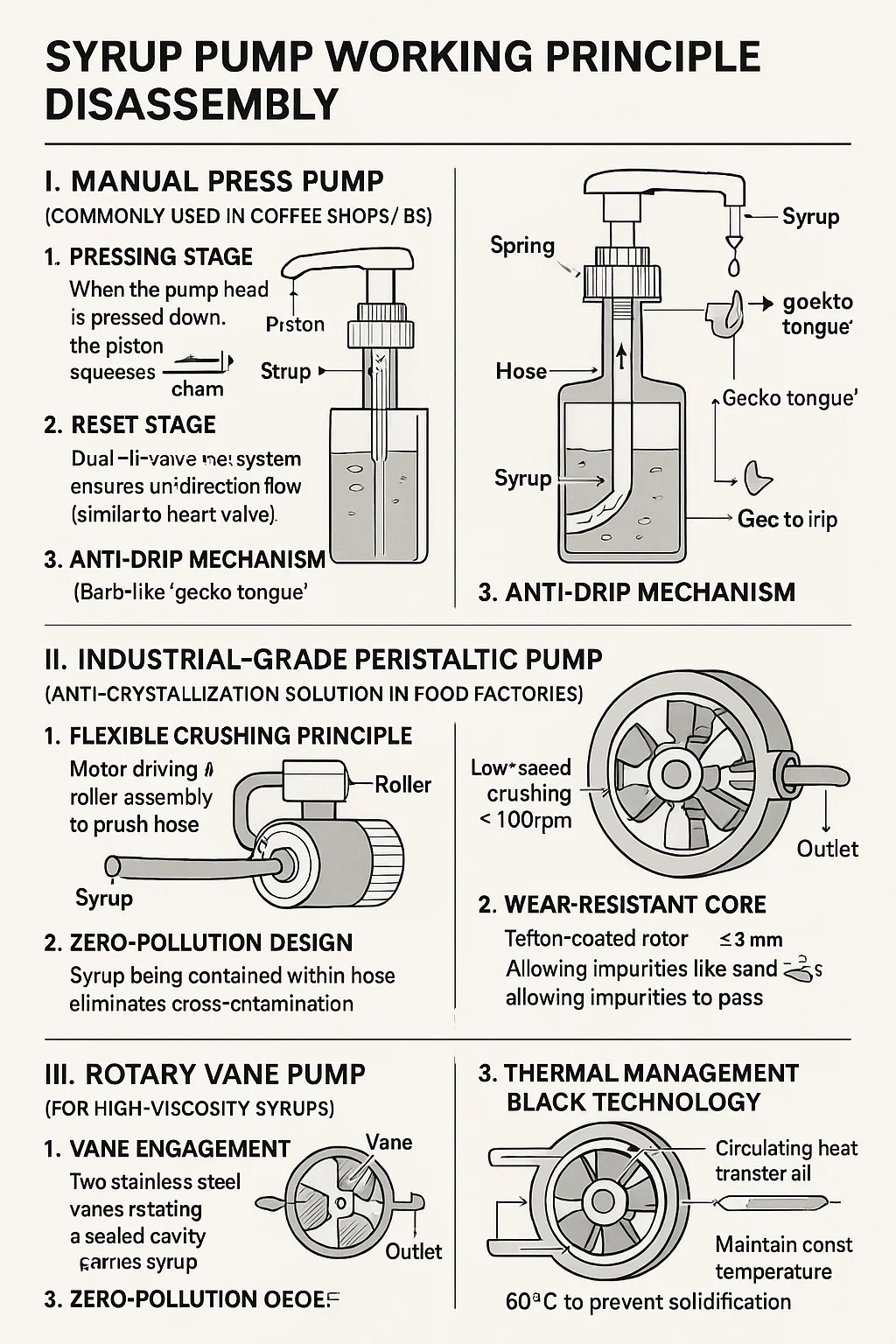

Pompe à sirop Démontage du principe de fonctionnement

I. Pompe de presse manuelle (couramment utilisée dans les cafés/bars)

1. Étape de pressage : lorsque la tête de pompe est enfoncée, le piston presse la chambre → la vanne unidirectionnelle inférieure se ferme → le sirop est expulsé du tuyau de sortie.

Le signe « 2P » de Starbucks signifie deux presses (chaque pompe ≈ 6 onces de sirop).

2. Étape de réinitialisation : lorsque la tête de pompe est relâchée, le ressort soulève le piston → le robinet à bille supérieur se verrouille pour empêcher le reflux → le robinet inférieur s'ouvre, créant une pression négative pour aspirer du nouveau sirop.

Conception clé : le système de valve à double bille assure un débit unidirectionnel (similaire aux valves cardiaques).

3. Mécanisme anti-goutte : la structure barbelée en forme de « langue de gecko » à la sortie → garantit l'absence de résidus lorsque le débit du sirop est interrompu.

II. Pompe péristaltique de qualité industrielle (solution anti-cristallisation dans les usines alimentaires)

1. Principe de concassage flexible : le moteur entraîne l'ensemble de rouleaux pour écraser le tuyau → le point de concassage avance, créant une pression négative pour aspirer le sirop.

Le tuyau reprend sa forme initiale → aspire continuellement du nouveau sirop.

2. Conception zéro pollution : le sirop entre uniquement en contact avec le tuyau de qualité alimentaire (en évitant les pièces métalliques) → Élimine la contamination croisée.

Le tuyau est résistant à la corrosion par les acides de fruits (par exemple renforcé en acier inoxydable 316L).

3. Technique de rupture de cristallisation : Concassage à basse vitesse (<100 tr/min) → Évite le chauffage par friction → Empêche la cristallisation et le durcissement du sirop.

III. Pompe à palettes rotatives (pour sirops à haute viscosité)

1. Engagement des aubes : Deux aubes en acier inoxydable tournent dans des directions opposées → L'espace entre les dents forme une cavité scellée transportant le sirop.

La cavité se déplace vers la sortie → Les aubes s'engagent, pressant et expulsant le sirop.

2. Noyau résistant à l'usure : espace entre le boîtier de la palette et la pompe ≥3 mm → Permet aux particules de sable de passer à travers sans se coincer (le sirop de canne contient des impuretés).

Rotor recouvert de téflon → Réduit la friction et la formation de cristaux de sucre.

3. Technologie noire de gestion thermique : circulation de l'huile de transfert de chaleur dans la gaine du corps de la pompe → Maintient une température constante de 60 ℃ pour éviter la solidification.